1 / 6

1 / 6Robolink e macchina per lo stampaggio ad iniezione

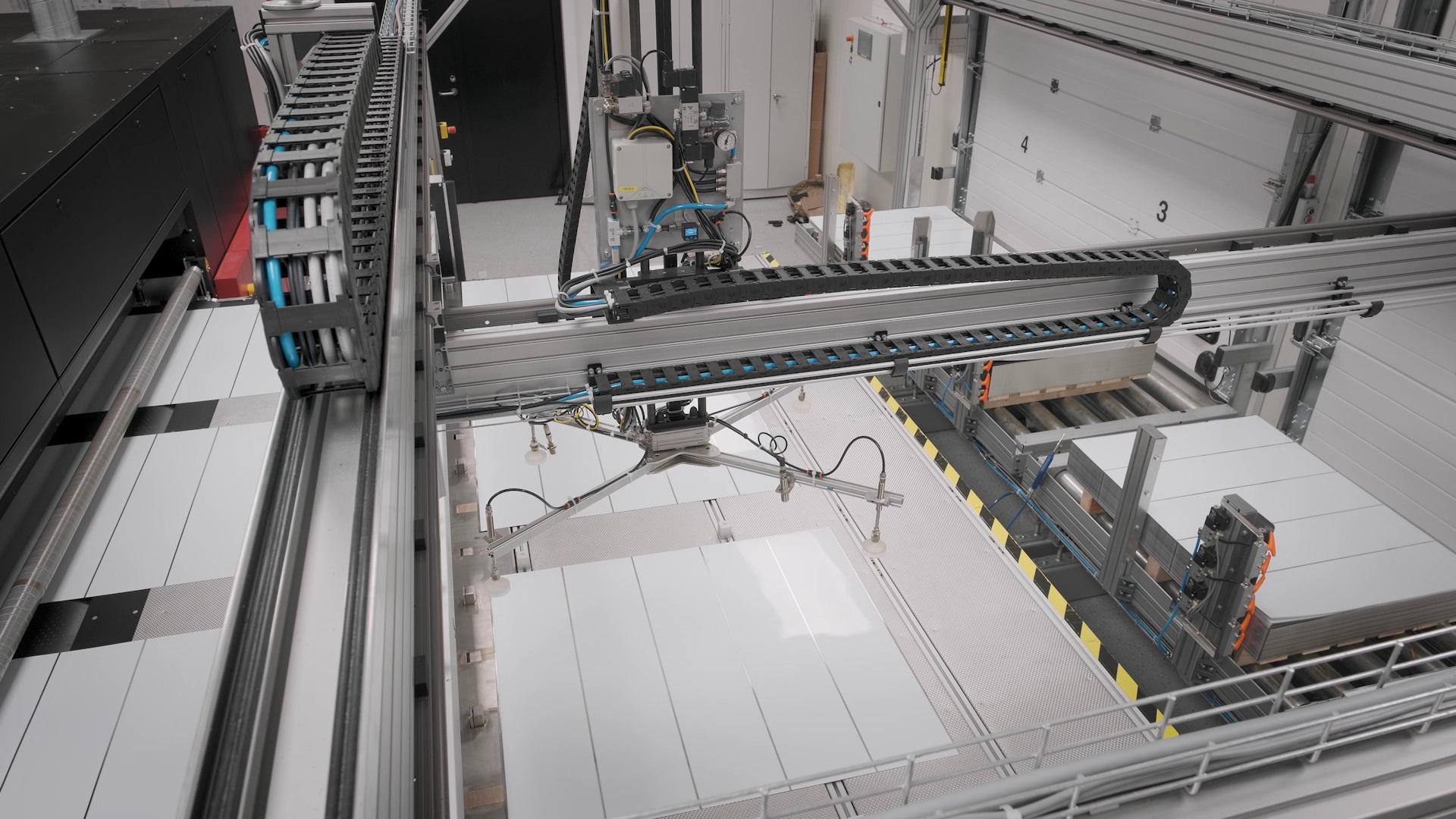

FAKUMA 2018, unità di automazione presso lo stand del Dr. BOY.

Prezzo dell'hardware:

ROI

3

months

Solution

all in one

pick-rate

2

per minute

Industria della plastica: movimentazione automatizzata delle parti per macchine efficienti di stampaggio a iniezione

Mentre i dipendenti dovevano posizionare i raschietti per il ghiaccio in una macchina per lo stampaggio a iniezione centinaia di volte per turno, questo compito monotono è ora svolto da un robot a basso costo. È così conveniente e facile da usare che l'investimento nella gestione automatizzata dei pezzi si ripaga da solo dopo soli quattro mesi.

Lunedì mattina, inizio turno presso un produttore di raschietti per ghiaccio. Un dipendente mette venti fustellati in un caricatore e avvia la BOY 35 EVV, una macchina per lo stampaggio a iniezione che sovrastampa i raschiatori con un labbro in elastomero termoplastico (TPE). Quello che segue è un esempio di automazione della movimentazione dei pezzi nell'industria della plastica. robolink, un braccio robotico a quattro assi dello specialista in materie plastiche igus, con sede a Colonia, afferra un pezzo grezzo con un gripper pneumatico. Il braccio si sposta quindi alla macchina di sovrastampaggio. Il punto forte: ci sono anche ventose sul retro del gripper. Ciò consente al braccio di raccogliere un raschietto per ghiaccio sovrastampato finito, quindi ruotare di 180 gradi e posizionare il pezzo grezzo successivo, con una precisione di ripetizione di 0,8 millimetri. La rimozione e il caricamento avvengono quindi in un unico ciclo di movimento. E ciò consente di risparmiare tempo. Il braccio robotico quindi posiziona il raschietto per ghiaccio ultimato su un nastro trasportatore.

La soluzione per la movimentazione automatizzata dei pezzi su una macchina per lo stampaggio a iniezione è stata presentata per la prima volta a Fakuma 2018, la Fiera internazionale per la lavorazione delle materie plastiche a Friedrichshafen. "Il tema dell'automazione è in forte crescita nell'industria della plastica", afferma Bernd Fischer, responsabile della divisione per la tecnologia applicativa e l'assistenza presso il Dr. BOY, un'azienda con sede nella Rhineland-Palatinate, in Germania, specializzata nello sviluppo di macchine per lo stampaggio a iniezione dal 1968 . "A differenza di pochi anni fa, oggi sempre più macchine lasciano la nostra fabbrica automatizzata". Prima di questa fase di automazione, gli operatori dovevano inserire manualmente i pezzi grezzi nella macchina. Centinaia di volte per turno. Un lavoro monotono, inefficiente, faticoso e soggetto a errori.

Movimentazione automatica dei pezzi: ritorno dell'investimento dopo circa quattro mesi

Imballaggi, parti tecniche, semilavorati e beni di consumo: l'industria della lavorazione della plastica è uno dei settori più importanti dell'economia tedesca. Secondo l'Associazione tedesca dell'industria della lavorazione delle materie plastiche (Gesamtverband Kunststoffverarbeitende Industrie - GKV), oltre 330.000 dipendenti, principalmente di piccole e medie imprese, generano un fatturato annuo di oltre 65 miliardi di euro. Tuttavia, questo bilancio non è un motivo per adagiarsi sugli allori. Dopotutto, il settore sta attraversando una fase di trasformazione, proprio come la maggior parte degli altri settori. La pressione sui costi è in aumento. E temi come l'automazione e l'Industria 4.0 stanno diventando un fattore competitivo.

"Tuttavia, molte aziende evitano il tema dell'automazione perché temono costi di investimento di diverse centinaia di migliaia di euro", afferma Norman Franke, Head of Automation Injection Molding di igus. "Eppure oggi, grazie alla robotica low-cost, è possibile automatizzare facilmente processi monotoni e pericolosi a basso costo e basso rischio. Ad esempio, il braccio antropomorfo robolink con 5 DOF ha un costo a partire da 3.845 euro, una frazione del prezzo dei robot industriali convenzionali". Il motivo del basso costo: molti componenti del braccio antropomorfo, come cuscinetti e ingranaggi, non sono realizzati in metallo ma in plastica ad alte prestazioni.

"L'investimento può ripagarsi da solo dopo soli quattro mesi", sottolinea Fischer. Questo perché i dipendenti ora devono dedicare solo il dieci percento del loro tempo di lavoro alla movimentazione dei pezzi, vale a dire il riempimento di pezzi da lavorare in un caricatore da cui si serve il braccio del robot.

Il robot può essere utilizzato anche da esperti IT

La robotica a basso costo non è solo relativamente poco costosa da acquistare, ma anche da utilizzare. Questo inizia con l'operatività. "Molte aziende temono di dover spendere molti soldi in esperti IT per programmare il braccio antropomorfo", afferma Fischer. "Ma in effetti, dopo un periodo di formazione di poche ore, anche i non addetti IT possono definire sequenze di programmazione". Ciò è reso possibile dal software di Commonplace Robotics, le cui origini risalgono alla formazione per adulti.

Al centro: una simulazione 3D del braccio del robot. Un Digital Twin del vero robot. Invece di programmare, i dipendenti definiscono le posizioni iniziale e target del braccio con i clic del mouse. Il software calcola automaticamente i percorsi di movimento. È anche possibile inserire i propri oggetti 3D. Il controller del robot corrispondente, integrato in un armadio di controllo come versione su guida DIN, si occupa del controllo dei motori passo-passo e comunica con il controller della macchina per lo stampaggio a iniezione in comunicazione con l'interfaccia EUROMAP. "Abbiamo progettato il funzionamento del sistema in modo così intuitivo che la necessità di specialisti IT è ridotta al minimo", sottolinea Fischer. "Ciò consente di risparmiare sui costi e contrastare il problema della carenza di manodopera qualificata, che colpisce anche l'industria della lavorazione delle materie plastiche".

Minore necessità di tecnici di manutenzione

Poiché i giunti del braccio del robot sono realizzati in plastica ad alte prestazioni e non in metallo, il funzionamento a secco è possibile senza lubrificanti. I componenti in plastica leggera riducono anche il consumo di energia, un altro fattore di risparmio dei costi energetici. Ultimo ma non meno importante, l'automazione non richiede nemmeno spazio aggiuntivo. "L'automazione della movimentazione dei pezzi avviene all'interno dell'ingombro di 1,67 metri quadrati della macchina per lo stampaggio di inserti compatti. L'azienda non deve fornire spazio aggiuntivo. Il robot, il magazzino pezzi e il nastro trasportatore sono posizionati sul tavolo della pressa a iniezione per risparmiare spazio".

Fischer è convinto che l'automazione a basso costo delle macchine per lo stampaggio a iniezione si trova di fronte a un mercato affamato. Dice che la soluzione è particolarmente adatta per macchine con cicli più lunghi. "Per tempi di ciclo superiori a 30 secondi, ha senso dal punto di vista economico per le aziende automatizzare la gestione dei pezzi con una robotica a basso costo". Per le macchine più veloci, invece, robolink è troppo lento, ha detto. Il braccio robotico si muove a una velocità massima di 0,25 metri al secondo e gestisce sette prelievi al minuto.

Promuovere l'automazione: la piattaforma online RBTX riunisce le competenze di diversi produttori

Se le aziende amano la movimentazione robotizzata delle parti, hanno la possibilità di espandere l'automazione. È qui che entra in gioco RBTX, un mercato online in cui i produttori di robotica a basso costo uniscono i loro prodotti e le loro competenze. Le aziende mettono insieme soluzioni di automazione con l'aiuto di un configuratore. I robot di igus, ad esempio, forniscono la struttura elettromeccanica di base, inclusi i robot cartesiani, i robot antropomorfi e i robot delta. Possono essere combinati con componenti di vari produttori, inclusi sistemi di visione, pinze, software interattivi, elettronica di potenza, motori, sensori e sistemi di controllo. Sono escluse brutte sorprese in merito alla compatibilità. "Per garantire che anche le piccole e medie imprese possano fare un salto a basso rischio nell'era dell'automazione, gli ingegneri hanno già combinato e testato tutti i componenti", afferma Franke. "Questo assicura un'interazione fluida. Le aziende possono mettere insieme soluzioni convenienti e iniziare subito".

2 Componenti